Procesbeschrijving

Algemeen principe

De pyrolyse of vergassing, gevolgd door een smeltreactor is bij uitstek geschikt voor thermische verwerking van (hoogcalorische) afvalstromen met hoge metaalbelasting. In de eerste stap wordt het metaal gezuiverd zonder oxidatie, zodat terugwinning (van bvb. aluminium) mogelijk wordt. De inertfractie en vluchtige metalen worden omgesmolten en afgeschrikt in een smeltreactor.

Verschillende technologieleveranciers leveren systemen die volgens dit principe werken: Ebara, Mitsui, Nippon Steel, Von Roll. Deze leveranciers hebben alle grootschalige installaties, waarin de verwerking van ASR (eventueel gemengd met andere stromen) werd gedemonstreerd. Op de Europese markt zijn vooral Ebara en Von Roll actief.

Ebara beschikt over een volledig commercieel beschikbare en grootschalige installatie 2x40MW, waarin een mengsel van 10/90 RWZIslib/ASR wordt verwerkt, gelokaliseerd in Japan. Vermits deze installatie de meest grootschalige gedemonstreerde eenheid is, wordt deze techniek besproken in de onderstaande technologiebeschrijving. Het proces is gebaseerd op technologie van Ebara en ABB en wordt in Europa door Ebara vermarkt onder de naam TwinRec®.

Figuur1: schema vergassing-verbranding

Afvalontvangst

Het afval wordt verkleind aangeleverd en opgeslagen in een bunker of op een stortvloer. Het wordt via een manueel bediende (of geautomatiseerde) kraan gevoed in de vergasser.

Verwerking

Vergasser

De vergassing wordt uitgevoerd in een intern roterend wervelbed. In de vergasser wordt gewerkt met een lage luchtfactor (_ = 0,2 – 0,3) en temperaturen onder het smeltpunt van de metalen (500-600°C). Dit wervelbedtype wordt gekenmerkt door een snelle en turbulente menging van het afval in het bed. Zware en niet-brandbare delen worden afgevoerd aan de zijkant van het bed. In de praktijk worden deeltjes met grootte >0,3 mm eveneens zijdelings afgevoerd.

Uit deze afvoer wordt een gereinigde metaalfractie (zowel ferro als non-ferro) teruggewonnen. Het zand wordt afgescheiden en teruggevoerd naar het bed.

De fijne fractie (< 0,3 mm) met vliegas, char, vluchtige metalen en metaalzouten wordt meegevoerd met de syngasstroom naar de verbrandingskamer.

Verbranding

Het syngas (met meegevoerde char) wordt verbrand in de cycloonvormige verbrandingskamer na toevoeging van secundaire lucht (_= 1 – 1,3). Deze lucht wordt tangentieel toegevoegd om de circulerende beweging van het gas te bevorderen en een goede menging te krijgen. De verbrandingstemperatuur bedraagt 1.350-1.450°C. Het gas en de gesmolten mineralen worden onderaan de verbrandingskamer afgevoerd. De gesmolten fractie wordt afgeschrikt in een waterbad tot een inert glasgranulaat. De verbrandingsgassen worden via een naverbrandingskamer (_ = 1,3) , waar tertiare lucht kan worden toegevoegd, afgevoerd naar de stoomketel. Bovenaan de naverbrandingskamer wordt de stoomketel geplaatst. De rookgassen geven hun warmte af via straling convectie, in horizontale buizen. Na de stoomketel is de temperatuur van de gassen gedaald tot ongeveer 350°C. Na de boiler passeren de rookgassen een economizer, een lucht voorverwarmer en een tweede economizer. Hierdoor daalt de temperatuur van de rookgassen tot 180 – 200°C.

Scheiding

De mineralen, metaalfractie en het zand die de vergasser verlaten worden via zeving, een magnetische separator en een Eddy-current verdeeld in verschillende fracties. De ferro, on-ferro en niet-brandbare delen worden extern verwerkt.

Figuur2: type processchema TwinRec proces

Energierecuperatie

De stoom die wordt geproduceerd (400 °C, 40 bar) in de stoomketel kan gebruikt worden als processtoom, voor afstandsverwarming of voor elektriciteitsproductie. Vermits het wervelbed in vergassingsmode wordt gebruikt, is het rookgasvolume klein in vergelijking met een verbrandingssysteem. Er kan dan ook gewerkt worden met een relatief compacte stoomketel.

Indien elektriciteit geproduceerd wordt, ligt het bruto energetisch rendement in dezelfde

grootteorde als dat van een roosteroven (20-23%)1.

Het nettorendement, van de installatie (inclusief rookgasreiniging) bevindt zich tussen 17 en 20%2.

Rookgasreiniging

De typische rookgasreiniging die na dit type installatie wordt geïnstalleerd is een doekfilter, een natte of halfnatte gaswassen en een SNCR DeNOx installatie. Deze rookgasreiniging kan op vraag van de klant, en de te respecteren normen worden aangepast3. Om de geldende regelgeving te kunnen respecteren wordt in deze studie uitgegaan van een rookgasreiniging waarin wordt gewerkt met een natte gaswassing, en waar de bovenstaande reiniging wordt uitgebreid met een actieve koolinjectie.

De afgescheiden vlieg- en boilerassen worden teruggevoerd naar de verbrandingskamer.

Waterverbruik

Wanneer een droge gaswassing wordt toegepast, komt er geen afvalwater vrij gedurende de rookgasreiniging. Bij een natte gaswassing wordt het afvalwater na zuivering intern hergebruikt.

Het quench water wordt intern gecirculeerd. Gezuiverd water kan naar de vergasser, zodat de installatie afvalwatervrij is.

Actueel bestaande toepassingen

Van dit type installaties zijn momenteel 6 werkende installaties gekend. Al deze installaties bevinden zich in Japan. Van de 6 installaties verwerken er 4 ASR, in combinatie met andere afvalstoffen zoals RWZI-slib, huishoudelijk afval, kunststofafval, ed. In de overige installaties wordt in de ene gedroogd slib, in combinatie met kunststofafval verwerkt en in de andere kunststofafval in combinatie met vloeibaar en medisch afval .

Mogelijke verwerking van de in deze studie beschouwde hoogcalorische afvalstromen

De maximale stukgrootte voor vergasbare materialen bedraagt (plastiek, ...) 300x300mm. Voor niet-brandbare delen (metalen) bedraagt de maximale afmeting 300mm in 1 dimensie (bvb. stangen, draden).

De techniek is geschikt voor verwerking van specifieke stromen of mengsels. De limiterende karakteristieken voor de brandstof zijn:

- calorische waarde (>10,5MJ/kg)

- stukgrootte (<300mm)

- gehalte aan laag smeltende metalen (of legeringen, Tsmelt>600°C)

Mits aan deze voorwaarden wordt voldaan kan de techniek gebruikt worden voor ASR, RDF, elektronisch schroot, banden, houtafval, afvalplastic, slib en assen (beide laatste mits opmenging met hoogcalorische stroom).

Afhankelijk van de karakteristieken van de input kunnen een aantal procesparameters worden bijgesteld. De installatie wordt bij voorkeur bedreven bij een constante afvalinputkwaliteit. In de installatie in Japan (Aomori) werden testen gedaan met afval met een vochtgehalte tot 30% en asgehalte tot 50%.

In deze studie werd er voor geopteerd dit type installatie in te zetten voor het verweken van stromen met een hoog metaalgehalte zoals ASR en banden. Aangezien de voornaamste functie van de vergasser het afscheiden is van de brandbare fractie van de inerte en metaalfractie, wordt gedurende deze eerste stap een groot deel van de metaalfractie afgescheiden. Deze metalen zijn niet geoxideerd of gesintered met andere asbestanddelen, waardoor het schroot een hogere kwaliteit heeft als het schroot dat uit bodemassen van een roosteroven wordt geïsoleerd.

Ook de verglazing van de slak van de naverbrandingskamer biedt het voordeel dat deze slak een lage uitloging vertoont, en hierdoor in aanmerking komt om te worden hergebruikt als secundaire grondstof.

Het ASR dient geen verdere voorbehandeling te ondergaan voor verwerking in de installatie.

Autobanden dienen te worden verkleind.

Terugwinning van energie uit afval

Indien er elektriciteit wordt geproduceerd, bedraagt het netto energetisch rendement van de installatie 17%. Er wordt verwacht dat dit in de toekomst, tegen 2015, zal stijgen. In deze studie wordt er aangenomen dat dit rendement zal stijgen, tot 20% in 2007 en 23% in 2015. Er wordt verondersteld dat er gewerkt wordt aan maatregelen welke tot gevolg hebben dat het nettorendement van afvalverwerkingsinstallaties verhoogt. Er wordt verondersteld dat dit rendement stijgt tot 22,5% in 2007 en 25% in 2015.

Emissiegrenswaarden, effectieve emissies en rookgasreiniging

Emissiegrenswaarden

Voor de verbranding van ASR en rubberbanden dient de verbrandingsinstallatie te voldoen aan de emissiegrenswaarden die gelden voor verbrandingsinstallaties voor huishoudelijk afval.

Tabel 1: Emissiegrenswaarden voor verbrandingsinstallatie voor huishoudelijk afval

Effectieve emissies

Tabel 2: Effectieve emissies bij vergassing - smeltreactor

Gedurende de metingen werd een mengsel van shredderstof en slib verwerkt, met een verhouding 7/1,8.

De bemonsterde installatie bevindt zich in Aomori, Japan. De installatie werd ontworpen op de voldoen aan de Japanse wetgeving. Voor HCl is de Japanse norm 110 mg/Nm3 en voldoet de installatie aan de geldende wetgeving. Om aan de in Vlaanderen geldende normering te voldoen, dient een natte scrubber te worden geïnstalleerd.

Rookgasreiniging

De typische rookgasreiniging die na dit type installatie wordt geïnstalleerd is een doekfilter, een natte of halfnatte gaswassen en een SNCR DeNOx installatie. Deze rookgasreiniging kan op vraag van de klant, en de te respecteren normen worden aangepast.

Om de geldende regelgeving te kunnen respecteren wordt in deze studie uitgegaan van een rookgasreiniging die bestaat uit een electrofilter, een natte gaswassing, SNCR, actief koolinjectie en mouwenfilter.

De afgescheiden vlieg- en boilerassen worden teruggevoerd naar de verbrandingskamer.

Rest- en afvalstoffen

In het TwinRec proces worden 3 afvalstromen geproduceerd. Een glasgranulaat, een metaalfractie, bodemassen. Bij de rookgasreiniging ontstaat (afhankelijk van de geïnstalleerde installatie) een rookgasreinigingsresidu en eventueel een gipsfractie (natte gaswassing). Het glasgranulaat, de metaalfractie en de bodemassen kunnen hergebruikt worden. Er wordt eveneens aangenomen, dat wanneer er een gipsfractie wordt geproduceed, de kwaliteit hiervan voldoende is om te kunnen afzetten als secundaire grondstof. Het rookgasreinigingsresidu dient te worden gestort.

De metaalfractie komt gemengd uit de vergasser, waarna deze gescheiden wordt in een ferro en non-ferro fractie. Beide fracties vinden afzet voor recyclage. Er zou, afhankelijk van de input, 20 – 25 kg/ton ferro worden afgescheiden, en 95 – 140 kg/ton non-ferro+niet brandbare delen.

Deze laatste wordt via een Eddy-current separator gescheiden in een niet-brandbare fractie en non-ferro fractie. De non-ferro fractie bevat voornamelijk aluminium. De niet-brandbare fractie is een mix van assen en metaaldeeltjes met de grootte van <10 – 20 mm waarvan het grootste deel bestaat uit koperdraad. De gerecupereerde ferro-fractie bestaat voor 70% uit ijzer.

De opbrengsten uit de verkoop van deze metaalfracties bedragen volgens2 ongeveer € 4/ton input (€ 0,08/kg metaal). Volgens eigen berekeningen zou de opbrengst van de metalen tot € 9/ ton input kunnen bedragen (opbrengst ferro € 0,03/kg; non-ferro € 0,4/kg).

In de studie wordt gerekend met een opbrengst van de verkoop van metalen van € 4/ ton input.

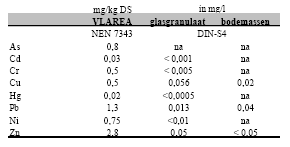

Tabel 3: uitlooggegevens van het glasgranulaat en de bodemassen vergeleken met

In tabel 3 worden de uiloogwaarden van de restfracties vergeleken met de VLAREA- grenswaarden. Naast deze uitloogwaarden wordt ook de gebruikte testmethode gemeld. VLAREA schrijft de kolomtest volgens NEN 7343 voor. De uitloogresultaten van deze test worden uitgedrukt in mg/kg. In Duitsland wordt de uiloogbaarheid bepaald met de DIN-S4 test.

De resultaten van deze test worden uitgedrukt in mg/l. Omzetten in mg/kg, om te kunnen

vergelijken met de VLAREA-grenswaarden, kan door te vermenigvuldigen met 10. Vermits de condities in beide testen enigszins verschillen is een rechtstreekse vergelijking niet mogelijk. De omrekening kan wel gebruikt worden om een indicatie te hebben van de uitloging van de metalen.

De bodemassen en het glasgranulaat voldoen waarschijnlijk aan de VLAREA-eisen om te worden hergebruikt als niet vormgegeven bouwstof. Er wordt in de studie verondersteld dat dit type installatie wordt beschouwd al een verbrandingsinstallatie voor huishoudelijke afvalstoffen.

In tabel 4 wordt een overzicht gegeven van de hoeveelheden hulpstoffen voor de rookgasreiniging gebruikt worden. Ook de hoeveelheid rest- en afvalstoffen worden vermeld. De in- en output gegevens verschillen afhankelijk van de geraadpleegde bron. In de studie wordt gewerkt met de gegevens die worden vermeld in de studie, uitgewerkt door het AOO, aangezien de globale configuratie van het proces het nauwste aanleunt bij diegene die wordt gebruikt in deze studie.

Tabel 4: input en output van hulp en reststoffen in het TwinRec proces

Er wordt in de studie uitgegaan van de veronderstelling dat de samenstelling van het ASR gebruikt in de verschillende vermelde studies, vergelijkbaar zijn onderling. Ook wordt er verondersteld dat ASR geproduceerd in Vlaanderen qua samenstelling vergelijkbaar is met deze die werden gebruikt in de verschillende studies.

Voor de kost van de te verwijderen reststoffen wordt verwezen naar Deel 1, § 4.2.8.

Kosten

Investeringkosten

Voor een installatie voor de verwerking van 50.000 ton, met als ontwerpcondities de verwerking van een ASR-slib mengsel (verhouding 6,3/3,1), en een calorische waarde van de input van 16,78 GJ/ton, bedraagt de investeringskost ongeveer € 55.900.000. Deze investeringskost omvat de totale investering voor de installatie inclusief gebouwen. De rookgasreiniging voorzien in deze installatie omvat twee doekfilters en een katalytische-deNOx.

Bij de in de studie geïnventariseerde installatie wordt een andere rookgasreiniging verondersteld.

Er wordt een electrofilter, een niet-katalytisch de-NOx, een natte gaswassing, actief kool injectie en een mouwenfilter voorzien.

Op basis van literatuurgegevens werd berekend dat de kostprijs van de oorspronkelijk voorziene rookgasreiniging ongeveer 2.5 tot 3.5 mio EURO bedraagt. De investeringskost van de uitgebreidere rookgasreiniging zou volgens literatuurgegevens tussen 7 en 12 mio EURO bedragen. In de studie wordt verondersteld dat de bijkomende investeringskost bijna 5 mio EURO bedraagt. De investeringkost van de installatie waarmee in deze studie wordt gewerkt bedraagt 60.000.000 mio EURO.

De installatie is 7300 u/jaar operationeel.

Er zijn geen gegevens bekend over de invloed van de schaalgrootte van de installatie.

Operationele kosten

Vaste kosten

Voor de personeelskost van de grootschalige afval-tot-energie installaties wordt uitgegaan van een vaste personeelskost van ongeveer € 5,4 per ton.

Voor de onderhoudskosten, verzekering ed. wordt uitgegaan van een vast percentage ten opzichte van de totale investeringskost. Voor het onderhoud wordt gerekend met 3% van de totale investering, voor de verzekering ed. bedragen deze kosten 2% van de totale investering.

Variabele kosten

De variabele kosten bestaan deels uit de kost van de gebruikte hulpstoffen (vnl. gedurende de rookgasreiniging). Deze kost voor de rookgasreiniging werd berekend op basis van gegevens uit de studie van het AOO4. Per GJ input wordt er gerekend op een variabele kost voor de rookgasreiniging van € 0,4.

Voor de kosten voor verwerking van bodem- en vliegassen wordt verwezen naar Deel 1, § 4.2.8.

Technische levensduur

Er wordt uitgegaan van een technische levensduur van de installatie van 20 jaar.

Referenties

- Persoonlijke mededeling, A. Selinger

- Bjoern Malmgren-Hansen, Methods for treatment of waste with content of heavy metals, DTI (2002)

- A. Selinger, mail 04/03/02

- Afval Overleg Orgaan, MER-LAP, Achtergronddocument A22; uitwerking “shredderafval” (2002)