1.1. Inleiding

De categorie van de autobatterijen of –accu’s heeft betrekking op batterijen of accu’s die gebruikt worden voor het starten, voor de verlichting of het ontstekingsvermogen van een voertuig, zoals de loodstartbatterij. In de praktijk gaat het om elke batterij of accu die de vermelding “koudstartstroom” draagt en ontworpen is voor het starten van een verbrandingsmotor (bv. in gemotoriseerde voertuigen, hijskranen, compressoren, boten en schepen, land- of tuinbouwtrekkers of –machines en vorkheftrucks).

Elke autobatterij of –accu wordt als een afgedankte autobatterij of -accu in de zin van de gewestelijke reglementeringen beschouwd, d.w.z. waarvan de houder zich ontdoet, van plan is zich te ontdoen of zich moet ontdoen. Voor afgedankte autobatterijen of –accu's geldt in de EU een verplicht recyclagepercentage van 65% van het gemiddelde gewicht (Richtlijn 2006/66/EC). Het lood moet zo veel als technisch en economisch haalbaar is, gerecycleerd worden. Ook de aanwezige kunststoffen moeten moeten zo goed als mogelijk verwerkt worden, eventueel via verbranding met energierecuperatie (Vlarema art.3.4.5.2.)

Voor info over de industriële en draagbare batterijen of accu’s verwijzen we naar de afvalstroomfiche batterijen en accu’s.

1.2. Werkingsprincipe

Afgedankte autobatterijen en –accu’s zijn gevaarlijk afval en moeten ingezameld worden door geregistreerde inzamelaars. Vervolgens wordt de sortering van alle batterijen en accu's in Vlaanderen geregeld in de sorteerinstallatie Sortbat van Bebat, het beheersorganisme dat door de batterijproducenten werd opgericht in het kader van de ecotakswetgeving. Vervolgens worden de loodaccu's afgeleverd aan een daarvoor vergunde verwerker. In Vlaanderen is slechts één verwerker van loodaccu's.

Loodaccu’s zijn hoofdzakelijk samengesteld uit volgende materialen (Tabel 1).

| Bestanddeel | Massapercentage (%) |

|---|---|

| Bestanddelen op basis van lood (plaatjes, polen) | 25-30 |

| Loodpasta (fijne deeltjes loodoxide en loodsulfaat) | 35-45 |

| Verdund zwavelzuur (10-20% H2SO4) | 10-25 |

| Polypropyleen (omhulsel) | 5-8 |

| Andere kunststoffen (bv. PE) | 2-5 |

| Andere materialen (bv. glas) | <1 |

Het hoog gehalte aan lood en loodhoudende producten maakt accu’s bijzonder geschikt voor materiaalrecyclage, door middel van pyrometallurgische verwerking in de non-ferro industrie. Verschillende processen, en combinaties ervan, kunnen hiervoor ingezet worden.

Voorafgaande aan de pyrometallurgische behandeling wordt meestal eerst het zwavelzuur uit de accu’s verwijderd. In sommige processen worden de accu’s in hun geheel aan de hoogoven gevoed, en is er, na de zuurdrainage, geen verdere voorbehandeling vereist. In andere processen worden de accu’s eerst vermalen in een hamermolen.

Er kunnen algemeen twee types van processen onderscheiden worden voor het recycleren van afgedankte autobatterijen of –accu’s, nl. het hoogoven recycling proces (VARTA-proces) en het mechanisch scheiden gevolgd door smelten (MA en CX proces).

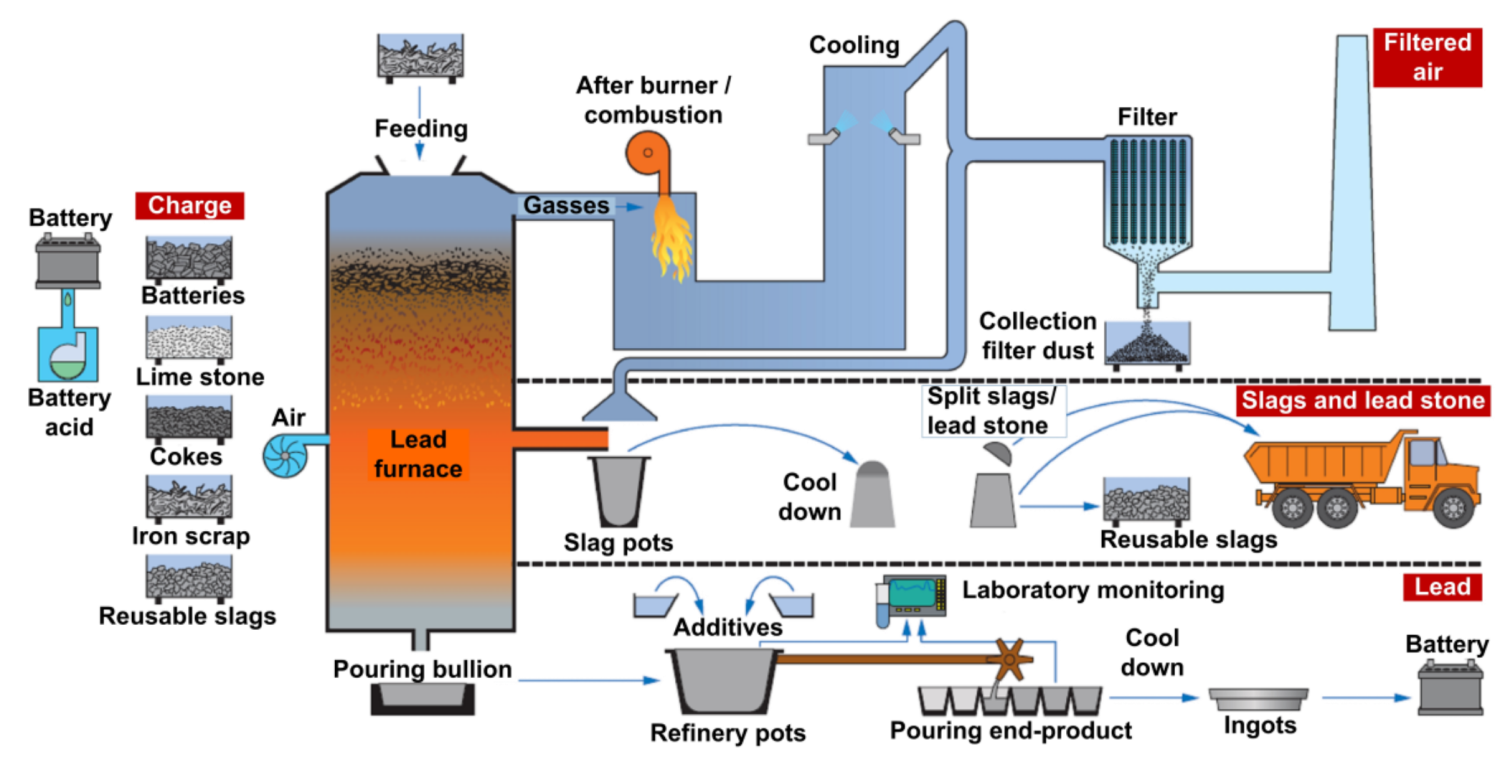

Bij het hoogovenproces wordt het zuur eerst uit de batterijen verwijderd. Daarna worden de batterijen in een hoogoven gebracht, op een temperatuur van 1000 °C, waaraan met zuurstof verrijkte lucht wordt toegevoegd (Figuur 1).

Het gesmolten lood wordt daarna in grote blokken van 1 ton gegoten. De overblijvende lood- en ijzerhoudende slakken worden grotendeels in primaire ovens gerecycleerd. De organische bestanddelen die zich in de uitlaatgassen van de oven bevinden, worden in een brander geoxideerd en daarna weer afgekoeld en gefilterd. Het stof van de filter wordt ontdaan van alle chloor en gaat terug naar de initieel gebruikte oven (Recybat, 2014).

Tijdens dit proces worden het polypropyleen en de andere kunststoffen energetisch gevaloriseerd door ze te gebruiken als brandstof en als katalysator in de productie van lood tijdens het recycleren ervan. Alle resten van de verbranding worden terug in de oven gebracht.

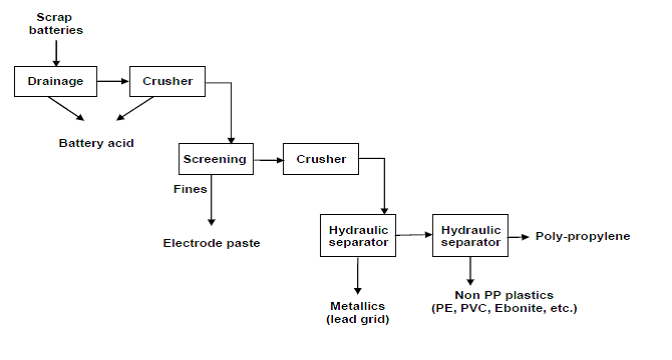

Bij het mechanisch scheiden gevolgd door smelten (bv. MA en CX proces) worden de batterijen eerst ontdaan van alle zuur. Daarna worden zij ontmanteld en gebroken (Figuur 2). De verschillende deeltjes worden gescheiden door geautomatiseerde sorteermachines. Het gebroken materiaal wordt door een reeks van zeven, natte separatoren en filters geleid, en zo nog eens in verschillende fracties opgedeeld. Deze laatste bevatten metaalverbindingen, pasta’s op basis van loodsulfaat, polypropyleen, niet-recycleerbare kunststoffen en verdund zwavelzuur. Sommige procedés maken gebruik van een tweede brekingsfase alvorens de kunststoffen verder te verwerken.

Tijdens dit procedé worden het lood en de kunststoffen van elkaar gescheiden. Het PVC is niet recycleerbaar, maar het polypropyleen wordt zoveel mogelijk gerecycleerd voor de productie van nieuwe granulaten.

Typische ovens die gebruikt worden voor het recycleren van de loodfractie zijn (Cusano et al, 2017):

- Hoogoven

- Draaitrommeloven

- Roterende oven

- Elektrische oven

Het gerecycleerde lood wordt, na van zijn onzuiverheden te zijn ontdaan en verrijkt te zijn met andere metalen in functie van de vraag van de klanten, in baren verpakt en hergebruikt bij de fabricatie van nieuwe autobatterijen of –accu’s. De fabricatie van lood dat gerecycleerd werd uit afgedankte accu’s kan ook gekoppeld worden aan de recyclage van andere resten die lood bevatten (leidingen, loodgieterijelementen,…). Accu’s zijn echter, ook op wereldniveau, de belangrijkste bron die bestemd is voor de productie van gerecycleerd lood. Zo is de grote meerderheid van het gerecycleerde lood dat aan de industrie wordt doorverkocht, bestemd voor de fabricatie van nieuwe lood-zuur accu’s (Recybat, 2014).

2.1. Afval

Bij de recyclage en productie van metalen ontstaan een aantal afvalstoffen, bijproducten en residuen. De meeste bijproducten zijn geschikt voor hergebruik (loodhoudend vliegstof, accuzuur, polypropyleen) of worden gestort (slakken). De kunststoffractie wordt, na de verkleining in de hamermolen, afgescheiden en gewassen, teneinde een materiaal te bekomen dat zuiver genoeg is voor materiaalrecyclage. Een tweede mogelijkheid bestaat uit de dosering aan de oven, samen met de loodfractie, waarbij de plastics als reductans gebruikt worden.

2.2. Water

Een mogelijke bron van afvalwater is het zuur en met metalen (lood) verontreinigd reinigingswater van de spoelfase van de accu’s. Dit moet geneutraliseerd worden om te kunnen hergebruiken in het proces.

Hemelwater en sproeiwater worden gebruikt om diffuse emissies te voorkomen. Belangrijke verontreinigende stoffen in het afvalwater zijn metalen (Zn, Cd, Pb, Hg, Cu, Ni, …), chloriden, fluoriden en sulfaten. Installaties beschikken vaak over een eigen waterzuiveringsinstallatie.

Het gebruikte koelwater wordt meestal in een gesloten circuit gehouden.

2.3 Lucht

Emissies naar lucht bestaan uit zowel geleide als diffuse emissies, afhankelijk van de gebruikte technieken. Diffuse emissies vormen een belangrijk aandachtspunt (Cusano et al, 2017). Belangrijke parameters met betrekking tot luchtemissies zijn SO2, NOx, metalen, stof, VOS en PCDD/F. Voor de beperking van diffuse emissies van stof en metaaldeeltjes kunnen de opgeslagen stoffen besproeid worden en de meest stofgevoelige afdelingen (raffinage) gestofzuigd worden. Voor de bestrijding van de geleide emissies kan er gebruik gemaakt worden van bv. naverbrander en mouwenfilter.

2.4. Energie

De energiebehoefte voor de verschillende verwerkingstechnieken van loodaccu’s is sterk verschillend, afhankelijk van onder andere de kwaliteit van de grondstoffen en de productie van bijproducten. Tabel 2 geeft een overzicht van de gemiddelde energiebehoefte voor twee verschillende processen.

| Proces | Elektrisch (kWh/ton Pb) | Cokes (kWh/ton Pb) | Gas (kWh/ton PB) | O2 (Nm³/ton PB) |

|---|---|---|---|---|

| Secundaire schachtoven | 100-150 | 930-1150 | 200-300 | 20 |

| Roterende oven met een mechanische batterijbreker en natrium- en calciumsulfaat productie | 180-250 | 520-900 | 1000-2000 | 150-200 |

- Cusano G., Gonzalo, M.R., Farrell, F., Remus, R., Roudier, S. & Sancho, L.D. (2017). Best Available Techniques (BAT) Reference Document for the Non-Ferrous Metals Industries. European IPPC Bureau.

- Bebat (2022, December 1). Recyclage van loodbatterijen bij Campine: "Een mooi voorbeeld van een closed loop." Retrieved February 15, 2024, from: https://www.bebat.be/nl/blog/recyclage-van-loodbatterijen-bij-campine-een-mooi-voorbeeld-van-een-closed-loop